Praktischer Leitfaden zur Laminierfolie für MDF- und WPC-Sperrholz

2025-11-07

Einführung

In diesem Artikel werden praktische, produktionsorientierte Anleitungen dazu erläutert Laminierfolie für MDF-WPC-Sperrholz Dazu gehören Folientypen, Oberflächenbeschaffenheiten, Anwendungsmethoden, Klebstoffkompatibilität, Leistungstests, Fehlerbehebung und eine Auswahlcheckliste für Hersteller und Käufer. Der Schwerpunkt liegt auf umsetzbaren Details, die in der Fabrik oder bei der Spezifikation angewendet werden können.

Warum sollten Sie sich für eine Laminierfolie für Verbundplatten entscheiden?

Laminierfolien werden zum Schutz, zur Dekoration und zur Verlängerung der Lebensdauer von Holzwerkstoffplatten verwendet. Auf MDF- und WPC-Sperrholz sorgen laminierte Folien für Abriebfestigkeit, Feuchtigkeitsabweisung, UV-Stabilität und dekorative Texturen und reduzieren gleichzeitig die Nachbearbeitungsschritte im Vergleich zu Nassbeschichtungen.

Gängige Filmtypen und -eigenschaften

Folien aus Polyvinylchlorid (PVC).

PVC-Folien sind flexibel und kostengünstig. Sie sind in dünnen Stärken (35–200 μm) zum Thermoformen und in dickeren Varianten für die Kantenlaminierung erhältlich. PVC bietet eine gute Bedruckbarkeit und eine breite Palette an Farben und Holzmaserungen.

Polypropylen (PP) und biaxial orientiertes PP (BOPP)

PP und BOPP sind leichter und haben eine bessere Klarheit für glänzende Oberflächen. Sie bieten eine geringere Feuchtigkeitsaufnahme als PVC und können dort eingesetzt werden, wo Recyclingfähigkeit oder ein geringerer VOC-Gehalt im Vordergrund stehen.

Folien aus Polyethylenterephthalat (PET).

PET-Folien bieten eine hohe mechanische Festigkeit, hervorragende Kratzfestigkeit und Temperaturstabilität und eignen sich daher für hochwertige Oberflächen und dort, wo Dimensionsstabilität von entscheidender Bedeutung ist.

Acryl- und UV-härtbare Deckbeschichtungsfolien

Filme mit vorab aufgetragener Acryl- oder UV-härtbarer Deckschicht sorgen nach der Aushärtung für sofortige Oberflächenhärte und chemische Beständigkeit. Diese werden häufig in schnellen Produktionslinien eingesetzt, die eine sofortige Handhabung erfordern.

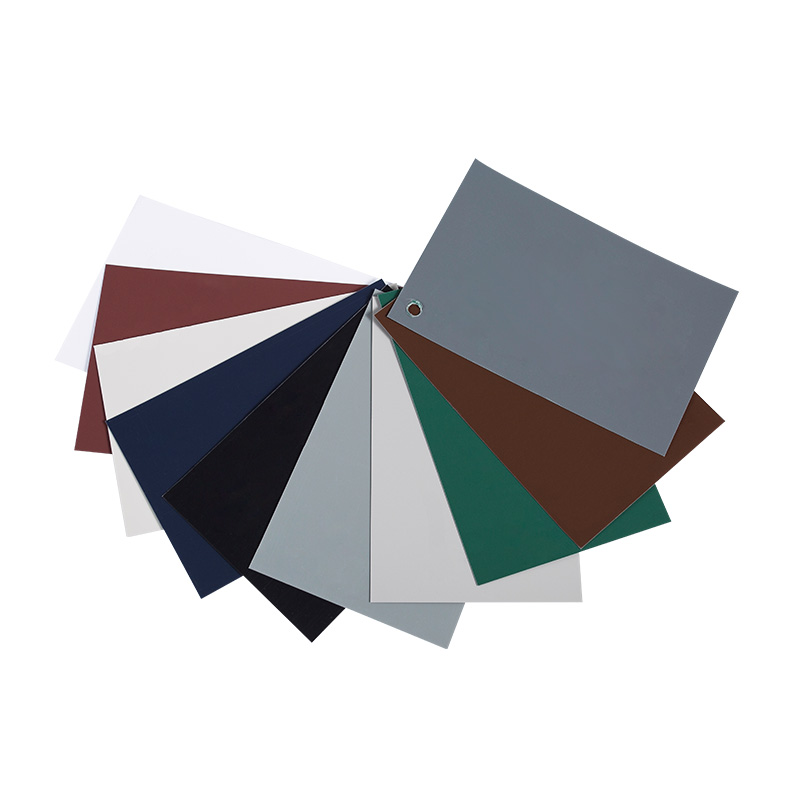

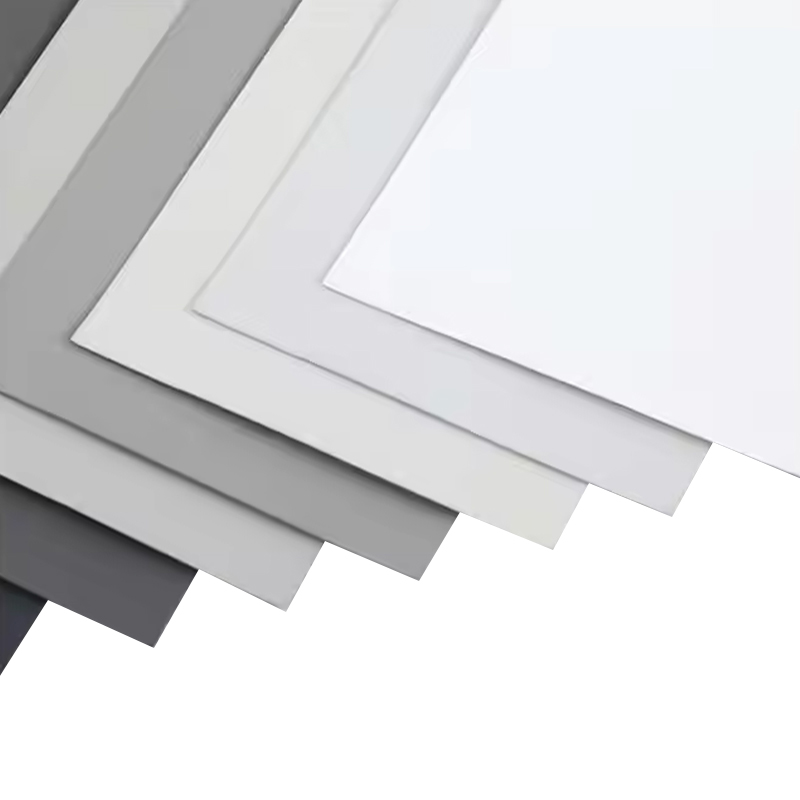

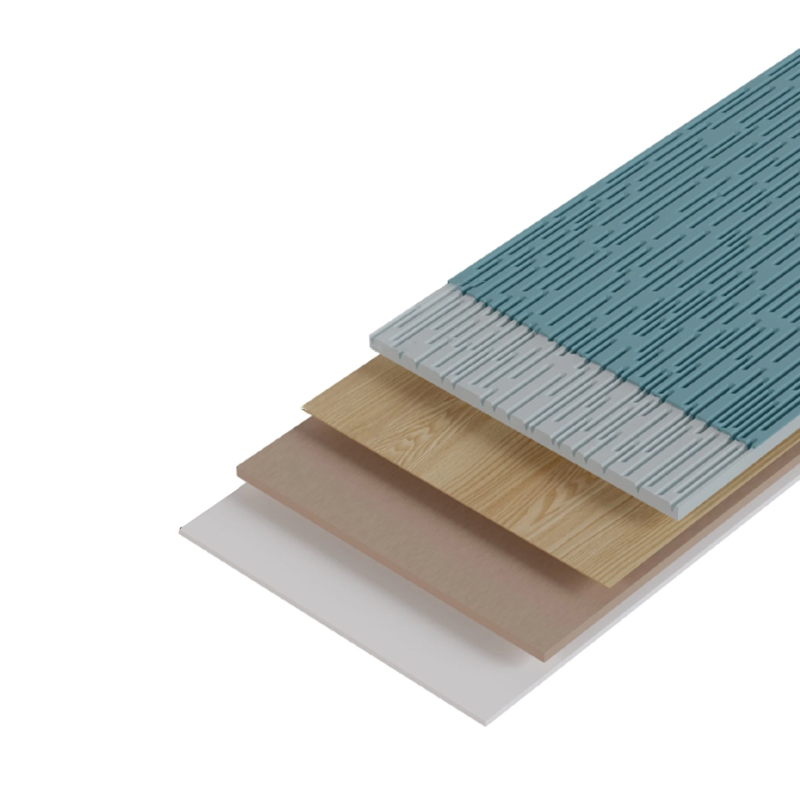

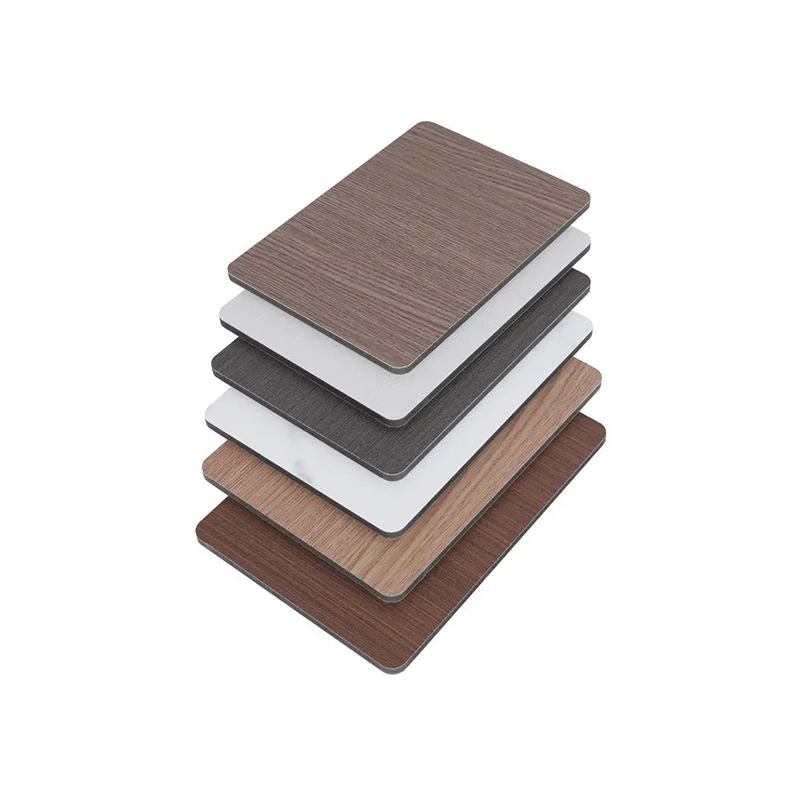

Oberflächenbeschaffenheiten und Texturen

Wählen Sie die Oberfläche, indem Sie Aussehen, Haptik und Leistung in Einklang bringen. Zu den gängigen Oberflächen gehören Hochglanz, Satin, Matt, geprägte Holzmaserung, lederähnliche Texturen und ultramatte Anti-Fingerabdruck-Oberflächen.

- Hochglanz – optisch auffällig, leichter zu reinigen, weist aber Kratzer und Fingerabdrücke auf.

- Matt/ultramatt – verbirgt kleinere Kratzer und Flecken; kann schwieriger zu reinigen sein.

- Geprägte Holzmaserung – entspricht der Textur von echtem Holz und eignet sich für Möbel und Schränke.

- Soft-Touch-Oberflächen – verbesserte Haptik für Premium-Produkte; Möglicherweise sind spezielle Decklacke erforderlich.

Anwendungsmethoden

Trockenlaminierung (Heißpresse)

Beim Trockenlaminieren wird eine vorbeschichtete Folie mit einem wärmeaktivierten Klebstoff oder separate Klebefolien verwendet. Typischer Prozess: Folie auf Platte ausrichten, Heißpresse bei kontrollierter Temperatur, Zeit und Druck durchlaufen lassen. Wichtige Kontrollpunkte: Temperaturprofil der Presse, Verweilzeit und Walzenspaltdruck, um Blasen zu vermeiden und eine gleichmäßige Bindung zu erreichen.

Kaltwalzlaminierung

Die Kaltwalzkaschierung mit druckempfindlichen Klebstoffen (PSA) eignet sich für temperaturempfindliche Platten oder kleine Chargen. Die Oberfläche muss gründlich gereinigt und die Luftfeuchtigkeit kontrolliert werden, um Feuchtigkeitseinschlüsse zu vermeiden.

Kontinuierliches Vakuum-/Thermoformen für Profilplatten

Bei profilierten oder gebogenen MDF- und WPC-Teilen sorgt das Vakuum-Thermoformen in Kombination mit erhitzter Folie dafür, dass sich die Folie faltenfrei anpasst. Kontrollieren Sie die Filmtemperatur und die Oberflächentemperatur der Form, um Spannungsflecken zu vermeiden.

Klebstofftypen und Kompatibilität

Passen Sie die Klebstoffchemie an Folie und Untergrund an. Zu den gängigen Klebstoffen gehören EVA, Polyurethan (PUR), Hotmelt und PSA. Jeder hat Kompromisse:

- EVA – wirtschaftlich, geeignet für Innenmöbel; mäßige Hitzebeständigkeit.

- PUR – stärkere Bindung, bessere Feuchtigkeits- und Hitzebeständigkeit; empfindlicher gegenüber der Prozesssteuerung, jedoch für Hochleistungsanwendungen empfohlen.

- Hotmelt – schnell aushärtend, nützlich für Inline-Operationen; Überprüfen Sie das Langzeitkriechen unter Last.

- PSA – wird bei der Kaltlaminierung verwendet; Oberflächenreinheit und Feuchtigkeitskontrolle sind von entscheidender Bedeutung.

Wichtige Prozessparameter (Praxisbereiche)

Nachfolgend finden Sie praktische Ansatzpunkte für die Heißpresslaminierung auf Standard-MDF/WPC-Platten. Für die endgültigen Einstellungen sind Probeläufe erforderlich, die auf den Variationen der Ausrüstung und des Materials basieren.

| Parameter | Typischer Bereich | Notizen |

| Drücken Sie Temperatur | 100–160°C | Abhängig von Kleber und Folie; PET höher |

| Druck | 0,5–1,5 MPa (Presse) | Gleichmäßiger Druck verhindert Delamination |

| Verweildauer | 20–90 Sekunden | Länger für dickere Folien/Platten |

| Plattenfeuchtigkeit | 6–10 % MC | Eine geringere Feuchtigkeit reduziert die Blasenbildung |

Tests und Qualitätskontrollen

Führen Sie routinemäßige Qualitätstests durch, um Haftung und Haltbarkeit zu validieren. Empfohlene Verfahren:

- Schälfestigkeitstest (180° oder 90°) – misst die Haftfestigkeit zwischen Folie und Substrat.

- Gitterschnitt-Haftungs- und Klebebandtest – schnelle Online-Prüfung der Beschichtungshaftung.

- Kratz- und Abriebtests (Taber) – Quantifizierung der Oberflächenverschleißfestigkeit.

- Feuchtigkeits- und Kochtests – Beurteilung der Bindung bei beschleunigter Alterung.

- Dimensionsstabilität und Curl-Messung – wichtig für dünne Folien auf großen Panels.

Häufige Probleme und Abhilfemaßnahmen

Blasen oder Delaminierung

Ursache: eingeschlossene Feuchtigkeit, unzureichender Druck, ungleichmäßige Erwärmung oder inkompatibler Klebstoff. Abhilfe: Trocknen Sie die Platten auf die gewünschte Feuchtigkeit, überprüfen Sie die Aktivierungstemperatur des Klebstoffs, erhöhen Sie den Druck gleichmäßig und führen Sie nach den Anpassungen Testplatten durch.

An den Rändern abziehen

Ursache: schlechte Kantenversiegelung, scharfe Handhabung oder zu steife Folie. Abhilfe: Kanten anleimen oder heiß versiegeln, Kantenverdichtung erhöhen oder eine Folie mit geeigneter Stärke für die Kantenhaftung wählen.

Oberflächenflecken/Orangenhaut

Ursache: falsches Temperaturprofil der Presse oder Foliendehnung. Abhilfe: Temperaturgradient anpassen, Folienspannung beim Auflegen reduzieren und auf Verunreinigungen auf den Pressplatten prüfen.

Handhabung, Lagerung und Umweltkontrollen

Lagern Sie Filme in einem klimatisierten Lager (empfohlen 20–25 °C; relative Luftfeuchtigkeit 40–60 %). Lassen Sie die Folienrollen vor dem Öffnen akklimatisieren. Rollen auf Paletten aufbewahren; Vermeiden Sie Sonnenlicht und Wärmequellen, um einer vorzeitigen Alterung von Klebstoffen und Beschichtungen vorzubeugen.

Auswahl-Checkliste für Käufer und Ingenieure

- Bestätigen Sie den Untergrundtyp (MDF-Dichte, WPC-Zusammensetzung) und die beabsichtigte Endverwendung (Innenbereich, Nassbereich, Außenbereich).

- Wählen Sie die Filmchemie entsprechend der erforderlichen Kratz-, Hitze- und Feuchtigkeitsbeständigkeit.

- Passen Sie das Klebstoffsystem an die Produktionsmethode und die Leistungsziele an (EVA vs. PUR vs. PSA).

- Fordern Sie Muster an und führen Sie maßstabsgetreue Produktionsversuche durch, einschließlich Schäl-, Abrieb- und Feuchtigkeitstests.

- Überprüfen Sie die Fähigkeit des Lieferanten hinsichtlich konsistenter Farbe, Wiederholbarkeit der Textur und Qualitätskontrolle von Rolle zu Rolle.

Praktisches Fallbeispiel

Ein mittelgroßer Möbelbaubetrieb stellte von einer lösungsmittelbasierten UV-Beschichtung auf eine vorbeschichtete PET-Folie mit UV-Decklack um. Ergebnisse nach sechs Monaten: Die Liniengeschwindigkeit stieg um 20 %, der Spritzabfall ging zurück und die Garantieansprüche wegen Oberflächenkratzern gingen zurück. Wesentliche Erfolgsfaktoren waren Pilotversuche, die Optimierung der Presstemperatur auf 140 °C und die Umstellung auf PUR-Klebstoff für eine verbesserte Feuchtigkeitsbeständigkeit.

Fazit

Die Auswahl und Anwendung von Laminierfolien auf MDF- und WPC-Sperrholz erfordert eine koordinierte Auswahl hinsichtlich Folienchemie, Klebstofftyp, Oberflächenbeschaffenheit und Prozessparametern. Nutzen Sie die Auswahl-Checkliste und Tests oben als Grundlage für Versuche. Kleine Anpassungen der Feuchtigkeitskontrolle, der Druckverteilung und der Temperaturprofile führen oft zu den besten Verbesserungen bei Ertrag und Langzeitleistung.

Empfohlene Artikel

-

1.1 Was ist PP-Dekorfolie? PP-Dekorfolie ist eine Art Oberflächenmaterial, das hauptsächlich aus Polypropylen besteht, einem vielseitigen und weit verbreiteten thermoplastischen Kunststoff.

Mehr anzeigen -

Sehen Ihre Möbel abgenutzt, veraltet oder beschädigt aus? Stellen Sie sich vor, Sie verwandeln es mühelos in etwas Beeindruckendes, Langlebiges und Einzigartiges. Geben Sie PVC-Deko ein...

Mehr anzeigen -

1.Einleitung Das Kantenanleimen ist ein wichtiger Veredelungsprozess, der in der Holzbearbeitung und Möbelherstellung zum Abdecken und Versiegeln der freiliegenden Seiten von Materialien wie ... verwendet wird.

Mehr anzeigen